電気溶接の仕組みと種類・用途を徹底ガイド:現場で使える選び方

電気溶接の仕組みと種類・用途を徹底ガイド:現場で使える選び方

「電気 溶接」と検索されたあなたは、アーク溶接やTIG、MIGなどの違いや、どの方式を選べばよいか迷っている可能性が高いでしょう。本記事では、電気溶接の基本原理から各方式の特徴、用途、利点・欠点、実践的な選定ポイントまでを網羅する“失敗しないための完全ガイド”としてご提供します。

電気溶接とは何か?:接合法との比較から理解する

溶接技術全体を見れば、金属同士を接合する方法には「融接」「圧接」「ろう接」があります(参考: 溶接とは?溶接の種類とほかの接合方法との比較)。そのうち、「電気溶接」は主に融接の一手法として、**アーク放電の熱エネルギー**を使って金属を溶融・融合させて接合する技術を指します。

電気溶接の分類:消耗電極式と非消耗電極式

電気(アーク)溶接は、電極が溶ける「消耗電極式(溶極式)」と、電極が溶けない「非消耗電極式(非溶極式)」に大別できます。

消耗電極式(溶極式)の代表例

- 被覆アーク溶接(溶接棒を用いてアークを発生させる方式)

- MIG/MAG 溶接(ワイヤを送給しながら溶融させて溶接を進行)

非消耗電極式(非溶極式)の代表例

- TIG 溶接(タングステン電極でアークを発生し、被加材を溶かして融合)

- プラズマ溶接など、電極自体を溶かさない方式

代表的な電気溶接方式とその特徴・用途

被覆アーク溶接(被覆棒溶接)

最も古典的で広く用いられる方式です。被覆された溶接棒(電極)が消耗電極として機能し、アークと共に金属を溶解して接合します。屋外でも使いやすく比較的安価ですが、スラグ除去や後処理が必要となる点、湿気への感度がある点などに注意が必要です。

MIG/MAG 溶接(ガスシールドアーク溶接)

MIG(不活性ガス)/MAG(能動ガス)溶接は、ワイヤ電極を自動供給しながら作業を進められる方式で、連続溶接に強く、生産性が高いです。ただしシールドガスが風で流されたりすると品質に影響を受けやすいという欠点もあります。

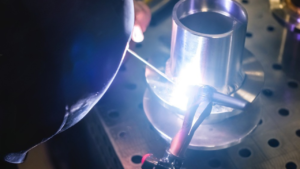

TIG 溶接(タングステン不活性ガス溶接)

非消耗電極式の代表例で、スパッタがほとんど出ず、美しい仕上がりが得られるため、薄板・ステンレス・アルミなど精密部品の溶接に適しています。一方で速度は遅く、技術力やコストが要求されることもあります。

プラズマ溶接・特殊方式

TIG の変種であるプラズマ溶接は、アークをプラズマ化することで高密度な加熱を実現できます。他にも電子ビーム溶接やレーザー溶接など、極めて高精度・高速・低熱影響な方式も存在します。

電気溶接方式を選ぶときの判断軸

どの方式を選ぶかは、用途・コスト・精度要求・母材材質・施工環境など複数の要素を総合的に検討すべきです。以下は、判断を助ける主要な観点です。

母材材質・板厚との適合性

薄板材にはTIG、厚板や構造物にはMIG/被覆棒方式が向くなど、それぞれの方式には得手不得手があります。

溶接速度・生産性重視か仕上がり重視か

MIG/MAG や被覆棒方式はスピード重視、TIG やレーザー方式は仕上がり・精度重視の傾向があります。

施工環境・制約条件

屋外、風の影響、アクセス性、隅部・深部溶接などの環境要因も方式選定に響きます。

設備コスト・運転コストと管理性

高性能な方式ほど初期投資や操作コスト、ガス・電力コスト、技能要件が高くなる傾向があります。

具体例:用途別の方式マッチング

以下に、代表的な用途と適した方式の例を示します:

| 用途例 | 推奨方式 | 理由・注意点 |

|---|---|---|

| 薄板ステンレス・アルミ精密部品 | TIG 溶接 | スパッタ少・仕上がり美、しかし速度は遅め |

| 厚板溶接・構造材 | MIG/MAG 溶接 | 連続溶接が可能、生産性が高い |

| 屋外配管・鉄構造物 | 被覆アーク溶接 | 設備が簡便・風に強いが後処理が必要 |

| 高精度かつ高速な極薄板溶接 | レーザー・電子ビーム溶接 | 熱影響を抑えて高精度な接合が可能 |

注意点と失敗しないためのコツ

電気溶接では、次のような落とし穴に注意する必要があります:

- **アーク長さ変動**による品質不安定化

- **ガス遮蔽物(シールドガスの流れ妨害)**による酸化欠陥

- **熱ひずみ・残留応力**による歪みやクラック発生

- 不適切な**電流/電圧条件設定**による溶け込み不足や過剰溶融

- 被覆棒方式では**湿気吸収**による吹き戻り・ピット発生

こうしたリスクを抑えるためには、事前試験、条件最適化、溶接順序設計、予熱・後熱処理などの技術が不可欠です。

よくある質問(FAQ)

まとめ:ニーズに応じた電気溶接方式を選ぶ視点

「電気 溶接」で探す読者の意図は、どの方式をいつ使えば良いかを明確にしたいというニーズにあります。本記事では、電気溶接の基本原理、種類(消耗電極・非消耗電極)、代表方式の特徴、用途マッチング、選定軸、注意点を一通り網羅しました。

最終的な選択は、母材・板厚・環境・加工性・コストのバランスにもとづく“現場判断”がカギです。本サイトでは、溶接技術・材料選定に関する深掘り記事を多数掲載していますので、ぜひ関連テーマもご参照ください。