電気溶接とは?仕組みから種類・応用まで完全ガイド

電気溶接とは?仕組みから種類・応用まで完全ガイド

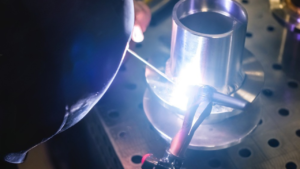

金属加工や製造現場で欠かせない技術の一つに電気溶接があります。特に薄板や精密部品の接合に適し、短時間で高精度な接合を可能にすることから、自動車や家電の量産ラインで広く使用されています。本記事では、電気溶接とは何か、その仕組みや種類、応用例、メリット・デメリットまで徹底解説し、現場での効率的な活用法まで紹介します。

電気溶接の基本原理

電気溶接は、金属部材に電流を流すことで局所的に熱を発生させ、金属を溶融して接合する方法です。この仕組みにより、アークを使用することなく、薄板や精密部品の接合が可能になります。電流量・通電時間・圧力の制御が接合品質に直結するため、精密な管理が求められます。

抵抗溶接の種類と特徴

- スポット溶接: 板材の重ね合わせ部分に電流を流し、局所的に加熱して接合。自動車の車体や家電製品に最適。

- シーム溶接: ロール電極を使って連続的に接合。密閉構造の缶やタンクなどに使用され、気密性を保つのに適しています。

- プロジェクション溶接: 部品表面の突出部に電流を集中させて接合する方法で、厚板や部品形状に応じた高効率溶接が可能です。

電気溶接とアーク溶接の違い

電気溶接は通電による抵抗加熱で接合する一方、アーク溶接は電極と母材間に電気アークを発生させて高温で溶接します。電気溶接は薄板・精密部品向けで自動化が容易ですが、アーク溶接は厚板や複雑形状の高精度接合に適しています。作業効率や仕上がりの精度を比較しながら、最適な溶接方法を選ぶことが重要です。詳細は溶接方法の選び方に関して解説で確認できます。

電気溶接の仕組みと工程

電気溶接の基本工程は以下の通りです:

1. 電極を部材に接触させる 2. 適切な電流を通して局所加熱 3. 金属が溶融して接合部が形成 4. 冷却して強固な接合完了

電流量や圧力、通電時間を適切に制御することで、接合部の強度や仕上がり精度を安定させることができます。

電気溶接のメリットとデメリット

| 項目 | メリット | デメリット |

|---|---|---|

| 精度 | 局所加熱で安定した接合 | 厚板や大型部品には不向き |

| 効率 | 自動化が容易で高効率 | 操作条件管理が必須 |

| 設備 | 簡易設備で作業可能 | 熱源が限定的で応用範囲は狭い |

| 用途 | 薄板、精密部品、生産ラインに最適 | 厚板や建築構造物には不向き |

電気溶接の応用例

自動車の車体板材、家電製品、薄板の機械部品などで広く利用されています。量産ラインではスポット溶接が多く、短時間で効率的に接合可能です。シーム溶接は密閉性の要求される缶やタンクに使用されます。

よくある質問

電気溶接は、金属に電流を流して局所的に熱を発生させ、金属を溶融させて接合する技術です。薄板や精密部品の接合に適し、自動車や家電の量産ラインで広く使われます。

電気溶接は通電による抵抗加熱で接合するのに対し、アーク溶接は電極と母材間に電気アークを発生させて高温で接合します。電気溶接は自動化が容易で薄板向き、アーク溶接は厚板や複雑形状に適しています。溶接方法の選定は溶接方法の選び方に関して解説で確認できます。

主な電気溶接には、スポット溶接、シーム溶接、プロジェクション溶接があります。スポット溶接は自動車や家電の薄板に、シーム溶接は密閉缶やタンクに、プロジェクション溶接は突出部への高効率接合に適しています。

まとめ

電気溶接とは、通電による抵抗加熱で金属を接合する技術で、薄板や精密部品に適しています。仕組みや種類、応用例、メリット・デメリットを理解することで、作業効率と接合品質を最大化できます。現場での活用法や操作手順を把握し、最適な溶接方法を選択することが重要です。