電気溶接の種類一覧と特徴を徹底解説|用途別の最適手法ガイド

電気溶接の種類一覧と特徴を徹底解説|用途別の最適手法ガイド

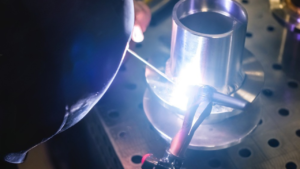

金属加工や製造現場で欠かせない技術の一つが電気溶接です。自動車、家電、精密機械など、幅広い分野で使用されるこの技術は、接合精度や作業効率を左右するため、種類や特性を正しく理解することが重要です。本記事では、電気溶接の種類一覧、仕組み、工程、メリット・デメリット、用途例まで徹底解説し、現場での活用法まで紹介します。

電気溶接とは

電気溶接は、金属部材に電流を流すことで局所的に熱を発生させ、金属を溶融させて接合する技術です。アーク溶接とは異なり、局所加熱による接合のため、薄板や精密部品でも高精度な接合が可能です。また、自動化が容易で量産ラインに適していることも特徴です。基本的な原理や規格はJISで確認できます。

電気溶接の種類一覧と特徴

スポット溶接

最も一般的な電気溶接の方法で、薄板を重ね合わせた部分に電流を流して局所的に加熱・接合します。自動車の車体板材や家電製品の生産ラインで広く使われます。接合時間が短く、安定した接合品質を維持できるため、大量生産に最適です。詳しい工程や条件設定は電気溶接に関して解説で紹介しています。

- 用途例:自動車車体、家電部品、薄板の機械部品

- メリット:高効率、大量生産向き、設備が簡易

- デメリット:厚板や大型部品には不向き、電流・圧力管理が必須

シーム溶接

ロール電極を使用して連続的に接合する方法です。密閉性が要求される缶やタンクなどの製品に適しています。接合部の均一性を保ちながら気密性や防水性を確保できる点が特徴です。条件設定や圧力・電流管理の詳細は電気溶接に関して解説で確認できます。

- 用途例:食品缶、化学薬品タンク、密閉型装置部品

- メリット:密閉性が高い、連続生産に対応

- デメリット:装置コストが高め、部材厚みに制限

プロジェクション溶接

部品表面の突出部に電流を集中させて接合する方法で、厚板や複雑形状の部品でも高効率に接合可能です。部品の形状や厚みに応じて電極や通電条件を最適化することがポイントです。標準的な手順や基準はJISでも確認可能です。

- 用途例:自動車部品、機械構造部品、電気機器内部部品

- メリット:厚板対応、高効率、自動化しやすい

- デメリット:突出部設計が必要、条件設定が難しい

その他の特殊電気溶接

- ポイント溶接:小型部品や精密機器に最適、高精度で安定した接合

- リベット溶接:機械的強度と接合安定性を両立、重ね合わせ部の応力分散に強い

- 交差溶接:多層構造や複雑形状の部品接合に使用される特殊手法

電気溶接とアーク溶接の違い

電気溶接は抵抗加熱による局所接合で、薄板・精密部品に適します。アーク溶接は電極と母材間にアークを発生させ、高温で溶接する方法で、厚板や大型構造物の接合に向きます。用途や作業効率、仕上がり精度を比較し、最適な溶接方法を選ぶことが重要です。詳細は溶接方法の選び方に関して解説で確認できます。

電気溶接の工程詳細

1. 電極を部材に正確に接触させる 2. 適切な電流を通して局所加熱 3. 金属が溶融し接合部を形成 4. 冷却し、強固な接合完了

工程中は電流量、通電時間、圧力を厳密に制御することで、接合部の強度と均一性を保つことができます。量産ラインでは自動制御装置を用いて精密管理が行われています。

電気溶接のメリットとデメリット比較

| 項目 | メリット | デメリット |

|---|---|---|

| 精度 | 局所加熱で安定した接合が可能 | 厚板や大型部品には不向き |

| 効率 | 自動化が容易で量産に適する | 操作条件管理が必須 |

| 設備 | 簡易設備で作業可能 | 応用範囲が限定的 |

| 用途 | 薄板、精密部品、生産ライン向き | 厚板や建築構造物には不向き |

| 安全性 | 局所加熱で火花が少ない | 電流制御や圧力管理の不備で接合不良のリスク |

応用例と現場での活用

自動車の車体板材、家電製品、薄板の機械部品などで広く使用されます。スポット溶接は量産ラインで最も多く使われ、シーム溶接は缶やタンクなど密閉性が必要な部品に適しています。プロジェクション溶接は厚板や複雑形状の部品に向きます。具体的な活用シーンは電気溶接に関して解説で詳しく紹介しています。

安全対策と注意点

- 電流や圧力の設定ミスは接合不良や過熱の原因になるため、常に機械の校正と監視が必要です。

- 作業中は絶縁手袋や保護メガネを使用し、火傷や感電を防止します。

- 量産ラインでは自動制御装置で安全性と品質を両立させています。

よくある質問(FAQ)

まとめ

本記事では、電気溶接の種類一覧とそれぞれの特徴、工程、メリット・デメリット、応用例、注意点まで徹底解説しました。種類ごとの適切な選択と条件管理により、接合品質と作業効率を最大化できます。現場での活用法を理解し、用途に応じた最適手法を選択することが成功の鍵です。