レーザー溶接と酸化被膜の影響|品質向上のための完全ガイド

レーザー溶接と酸化被膜の影響|品質向上のための完全ガイド

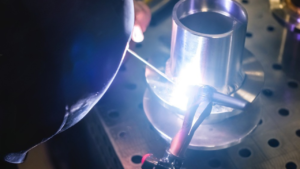

レーザー溶接は高精度な接合技術として、自動車、航空機、医療機器、電子部品など幅広い分野で活用されています。しかし、金属表面に形成される酸化被膜は接合品質や外観に大きな影響を与えるため、その性質や対策を理解することが重要です。本記事ではレーザー溶接の原理、酸化被膜の形成メカニズム、溶接パラメータや実務での管理方法まで徹底解説します。

レーザー溶接の基本原理と特性

レーザー溶接は、高出力レーザー光を金属表面に照射し局所的に融解させて接合する技術です。光のエネルギーは金属に吸収され、極めて短時間で高温状態を作り出すため、熱影響部が小さく精密な溶接が可能です。

- 光の種類: ファイバーレーザー、CO2レーザー、YAGレーザー

- 波長の影響: 金属の吸収率に応じて溶融効率が変化

- パルス vs 連続波: パルスは微細溶接に適し、連続波は厚板や高速加工向き

ステンレス、アルミ、銅などの金属は吸収率や熱伝導率が異なるため、レーザー出力や走査速度の最適化が必要です。詳しくはレーザー溶接に関して解説で紹介しています。

酸化被膜の形成と影響

酸化被膜は溶接中に金属表面で酸素と反応して形成されます。主に以下のような種類があります:

- ステンレス: 酸化クロム膜が形成される

- 鉄鋼: 酸化鉄膜が形成され、溶接割れや黒化の原因に

- アルミ: 薄い酸化アルミ膜が高速で生成

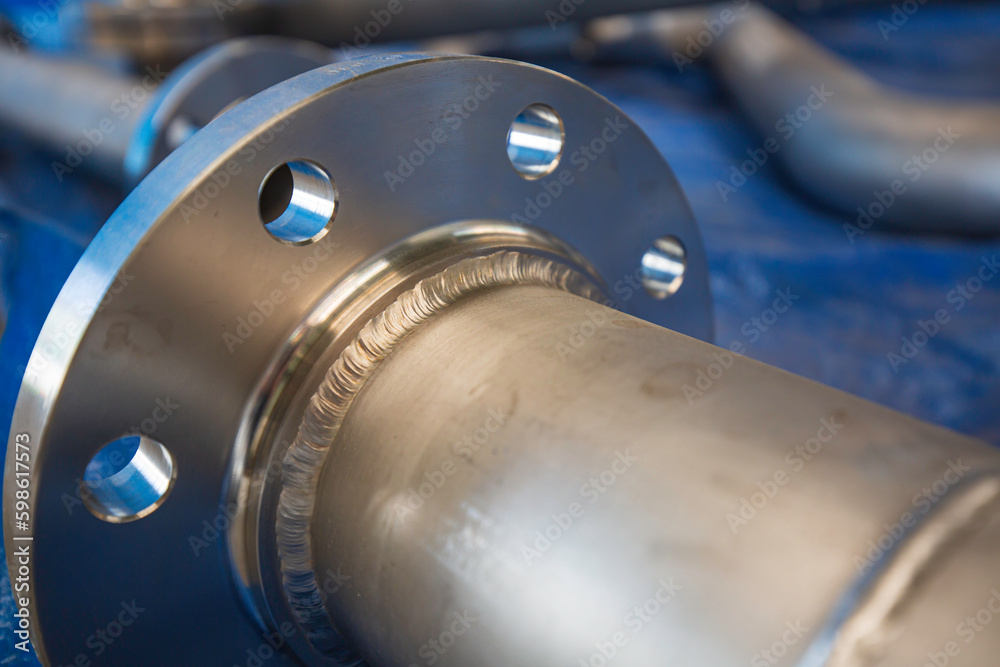

酸化被膜の厚さや均一性は接合品質に直結します。膜が厚すぎると溶融部の濡れ性が低下し、接合不良や気孔の原因となります。膜の薄さは外観や耐食性に影響するため、溶接パラメータと酸化管理が不可欠です。

溶接パラメータと酸化管理のポイント

酸化被膜の影響を最小化するには、レーザー出力、走査速度、スポット径、保護ガスの流量と種類を最適化する必要があります。具体的な管理方法は以下の通りです:

| パラメータ | 推奨条件 | 効果 |

|---|---|---|

| レーザー出力 | 1〜5 kW(材質により変動) | 溶融深さの確保と酸化抑制 |

| 走査速度 | 5〜20 mm/s | 熱影響部の最小化 |

| スポット径 | 0.2〜0.5 mm | 溶融部の均一化 |

| 保護ガス | アルゴン、窒素 10〜30 L/min | 酸化膜の生成抑制 |

パラメータ設定の最適化により、酸化膜厚を数nm〜数十nmに抑え、溶接品質を安定化できます。

酸化被膜の除去と防止策

酸化被膜を最小化するためには、前処理・溶接中管理・後処理の3段階で対策が可能です。

- 前処理: 表面研磨、脱脂、化学洗浄(硝酸系洗浄液使用)

- 溶接中: 高流量の保護ガス、ノズル形状の最適化、パルス制御

- 後処理: バフ研磨、化学酸化膜除去、耐食コーティング

特に薄膜の酸化クロムや酸化アルミは微細な溶接部でも接合強度や耐食性に影響します。

応用事例と現場での管理

酸化被膜管理が重要な分野は以下の通りです:

- 自動車: 車体フレームや排気部品の精密接合

- 航空: 高温材やアルミ合金の薄板接合

- 医療機器: ステンレスやチタンの精密溶接

- 電子部品: 薄板や精密構造部品のレーザー溶接

不適切な酸化管理は接合不良や耐食性低下の原因になります。現場では自動制御装置を使用して酸化被膜の厚さや温度管理を行い、安定した品質を確保しています。

安全性と作業効率の両立

酸化被膜対策は安全性向上にも直結します。適切な保護ガスの使用により酸化による有害ガス発生を抑制でき、作業者の安全確保が可能です。また、酸化膜が原因のスパッタや火花を抑えることで、ライン停止リスクを低減できます。

よくある質問

レーザー溶接中に金属表面が高温になることで酸素と反応し酸化被膜が形成されます。ステンレスでは酸化クロム膜、鉄鋼では酸化鉄膜、アルミでは酸化アルミ膜が生成されます。酸化被膜が厚くなると接合不良や気孔の原因となることがあります。詳しくはレーザー溶接に関して解説で紹介しています。外部情報としては日本溶接協会でも酸化被膜の影響について解説されています。

酸化被膜対策には、前処理での研磨・脱脂、溶接中の高流量保護ガスの使用、後処理での化学除去やバフ研磨が有効です。これにより溶接品質と耐食性を向上できます。

酸化被膜が適切に管理されないと、溶接部の接合不良や耐食性低下、外観不良が発生します。保護ガスや溶接パラメータの最適化により膜厚を制御することが重要です。

まとめ

レーザー溶接における酸化被膜は、金属表面の化学反応によって形成され、接合品質や耐食性に大きな影響を与えます。パラメータ最適化、前処理・後処理の徹底、保護ガスの活用により酸化膜を管理することが重要です。用途に応じた酸化被膜対策を理解することで、高品質で安定したレーザー溶接が可能になります。