レーザー溶接とスポット溶接の違いを徹底解説|加工方法と選び方

レーザー溶接とスポット溶接の違いを徹底解説|加工方法と選び方

製造現場でよく使われるレーザー溶接とスポット溶接は、どちらも金属を接合する手法ですが、熱のかけ方、接合精度、加工条件、適用範囲に大きな違いがあります。正しく選択しないと接合品質や生産効率に影響するため、違いを理解することは非常に重要です。本記事では、両者の原理、特徴、メリット・デメリット、加工条件の違い、材質別の適用例まで詳しく解説し、最適な溶接方法の選び方を紹介します。

レーザー溶接の特徴と応用範囲

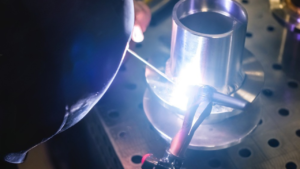

レーザー溶接は高出力のレーザー光を金属表面に集束させ、局所的に金属を溶融・接合する方法です。熱影響部が狭いため、変形が少なく高精度な接合が可能です。特に薄板や精密部品、電子機器や医療機器などの精密溶接に適しています。日本溶接協会の資料でも、レーザー溶接の精密性や高速加工の利点が紹介されています。

レーザー溶接のメリット

- 熱影響が狭く、部品の変形が少ない

- 高精度・高品質の接合が可能

- 薄板や小型部品、複雑形状の接合に適する

- 加工速度が速く、連続的なライン溶接も可能

- 自動化との親和性が高く、省人化に貢献

レーザー溶接のデメリット

- 設備コストが高く初期投資が大きい

- 厚板溶接では溶け込み深さに制限がある

- 表面状態や材質に敏感で、前処理が必要

- 安全対策としてレーザー防護設備が必須

レーザー溶接の材質別応用例

- ステンレス: 薄板の電子部品、医療器具に最適。酸化被膜管理も重要です。酸化膜管理の実務に関して解説で詳しく紹介しています。

- アルミ: 熱伝導が高く、レーザーのパワー調整が必要。自動車や航空部品での活用例があります。

- 銅: 高反射率のためレーザー選定や表面前処理が重要です。

スポット溶接の特徴と適用範囲

スポット溶接は、電極で挟んだ金属に電流を流し、局所的な抵抗熱で金属を溶融・接合する方法です。自動車板金、家電、薄板量産部品で広く使われています。設備は比較的低コストで量産性が高く、厚板への接合も可能です。

スポット溶接のメリット

- 設備コストが比較的低い

- 量産向けで自動化しやすい

- 短時間で複数箇所を点状接合可能

- 厚板の接合にも対応できる

- 比較的耐久性のある接合が得やすい

スポット溶接のデメリット

- 接合部が局所的で熱影響部の変形が出やすい

- 外観仕上がりが劣る場合がある

- 精密部品や薄板の高精度接合には不向き

- 電極の消耗管理が必要

スポット溶接の材質別応用例

- 鋼板: 自動車のボディや家電薄板に適用される代表的技術

- ステンレス: 電極圧や電流管理を最適化することで、高品質接合が可能

- アルミ: 高熱伝導のため電流制御や電極材質の選定が重要

レーザー溶接とスポット溶接の違いを比較

両者の違いは、熱源・加工精度・速度・コスト・適用範囲にあります。

| 項目 | レーザー溶接 | スポット溶接 |

|---|---|---|

| 熱源 | レーザー光による局所溶融 | 電流による抵抗熱 |

| 接合精度 | 高精度・変形少ない | 局所的で変形が出やすい |

| 加工速度 | 高速・連続溶接可能 | 短時間で点状接合 |

| 設備コスト | 高い | 低い |

| 適用範囲 | 薄板・精密部品・複雑形状 | 自動車板金・家電薄板・量産部品 |

| 加工環境 | 防護レーザー設備必須、精密制御が必要 | 電極メンテナンスと温度管理が重要 |

適材適所での溶接方法の選び方

材料の厚み、形状、求められる接合品質、量産性、コスト、加工速度を総合的に判断することが重要です。例えば薄板精密部品はレーザー溶接、車体板金や量産部品はスポット溶接が適しています。さらに、溶接時のパルス制御や保護ガス使用、電極形状の最適化も品質向上に直結します。溶接条件と材質の最適化に関して解説で詳しく紹介しています。

加工精度・品質・コストのバランス

両技術は、それぞれの特性を理解して適材適所で使うことが求められます。レーザー溶接は高精度で変形が少ないがコスト高、スポット溶接は設備が安く量産に適するが精密性はやや劣るという特徴があります。製造現場では、両方の特性を考慮して、品質・効率・コストの最適バランスを取ることが成功の鍵です。

よくある質問

薄板や精密部品、高精度が求められる場合はレーザー溶接、量産向けで厚板や車体板金にはスポット溶接が適しています。

レーザー溶接は高精度で熱影響が少ない反面、設備コストが高く厚板には制限があります。スポット溶接は量産向けでコスト低、厚板にも対応可能ですが、精密性や外観仕上げでは劣ります。

アルミや銅など高熱伝導や高反射率の金属は、レーザー溶接でパワー調整や表面前処理が必要です。ステンレスでは酸化膜管理が品質に直結します。

まとめ

レーザー溶接とスポット溶接は、熱源、接合精度、加工速度、コスト、適用範囲に大きな違いがあります。本記事では両者の特徴、メリット・デメリット、材質別適用例、加工条件の考慮点、選び方まで徹底解説しました。適材適所で技術を選択することで、製造品質や作業効率の向上、コスト最適化を実現できます。