電気溶接とガス溶接の違いとは?用途・強度・品質で失敗しないための完全ガイド

電気溶接とガス溶接の根本的な違い

電気溶接とガス溶接の最大の違いは、金属を溶かすための熱源にあります。どちらも母材を溶融させて接合しますが、そのプロセスが異なることで、強度・精度・作業条件に差が生まれます。

電気溶接とは何か

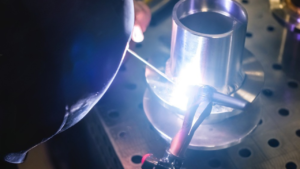

電気溶接は、電流によって発生するアーク熱を利用して金属を溶融・接合する方法です。一般的に以下のような工法が含まれます。

- 被覆アーク溶接

- TIG溶接

- MIG・MAG溶接

アーク温度は約5,000〜20,000℃に達し、短時間で母材を溶かすことができます。高い溶け込みが得られるため、構造部材や圧力容器など、強度が求められる用途で多用されます。TIG溶接に関しては、精密用途での使い分けをTIG溶接に関して解説で詳しく解説しています。

ガス溶接とは何か

ガス溶接は、酸素と可燃性ガス(主にアセチレン)を燃焼させ、その炎で金属を加熱・溶融する溶接方法です。電源を必要としないため、屋外作業や簡易補修で使用されることが多く、古くから使われてきました。

炎の温度は約3,000℃前後で、電気溶接に比べて穏やかな加熱が特徴です。このため、母材全体をじっくり温めながら溶接できる反面、溶け込みや強度には限界があります。

溶接品質と強度の違い

電気溶接とガス溶接を比較する際、多くのユーザーが最も気にするのが溶接強度と品質です。結論から言えば、構造的な強度が必要な場合は電気溶接が優位です。

電気溶接の強度的特徴

電気溶接は高温・高エネルギーのアークにより、母材深部まで溶融させることが可能です。その結果、溶接金属と母材が一体化しやすく、引張強度・耐疲労性に優れた接合部が得られます。

ガス溶接の強度的限界

ガス溶接は溶け込みが浅く、熱影響部が広がりやすい特徴があります。そのため、母材の厚みが増すほど強度不足が問題になりやすく、構造部材への使用は限定的です。

一方で、薄板や補修用途では、加熱が穏やかなため割れや歪みが出にくいという利点もあります。

作業性・設備・コストの違い

必要な設備と初期コスト

| 項目 | 電気溶接 | ガス溶接 |

|---|---|---|

| 電源 | 必要 | 不要 |

| 設備構成 | 溶接機・電源・ガス | ボンベ・トーチ |

| 初期コスト | 比較的高い | 低め |

ガス溶接は設備が簡易で、持ち運びしやすい点が評価されます。一方、量産や品質管理を前提とする場合は、電気溶接のほうがトータルコストを抑えやすい傾向があります。

作業者の熟練度と仕上がり

電気溶接は条件設定の自由度が高く、装置による再現性も確保しやすいのが特徴です。対してガス溶接は、炎の調整や溶融状態の見極めなど、作業者の技能に仕上がりが大きく左右されます。

用途別に見る最適な選び方

電気溶接が適しているケース

- 構造物・フレーム・圧力容器

- 高強度・高耐久性が必要な部品

- 量産・品質安定が求められる加工

ガス溶接が適しているケース

- 薄板の補修や簡易加工

- 電源が確保できない現場作業

- 熱影響を抑えたいロウ付け作業

発注・設計で失敗しないための注意点

電気溶接とガス溶接の違いを理解せずに発注すると、強度不足・仕上がり不良・コスト増といったトラブルにつながります。特に設計図や仕様書では、「ガス溶接可」「電気溶接指定」など、工法を明確に記載することが重要です。

また、溶接方法だけでなく、材料・板厚・使用環境まで含めて検討することで、初めて最適な工法選定が可能になります。

よくある質問

まとめは、単なる呼び名や作業方法の差ではありません。熱源・強度・品質・用途という本質的な違いを理解することで、加:違いを理解することが品質とコストを守る

電気溶接とガス溶接の違い工品質とコストの両立が実現します。溶接方法に迷った場合は、用途と要求性能から逆算して選ぶことが、失敗しないための最短ルートです。