溶接欠陥それぞれの原因を体系的に理解する|再発防止と品質安定のための完全ガイド

多くの品質トラブルは、溶接欠陥それぞれの原因を構造的に理解できていないことが根本要因です。

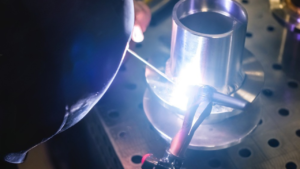

本記事では、代表的な溶接欠陥を種類別に整理し、材料・熱・施工・環境という観点から、

なぜ発生するのか、どうすれば防げるのかを実務レベルで深く掘り下げて解説します。

溶接欠陥とは何か|単なる外観不良ではない理由

溶接欠陥とは、溶接部が本来満たすべき機械的強度・耐久性・信頼性を損なう不具合を指します。

外観上は問題がなくても、内部に欠陥を含んでいる場合、使用中に破断・漏洩・疲労破壊を引き起こす可能性があります。

特に圧力容器、配管、構造フレームなどでは、溶接欠陥は安全性そのものを脅かすリスク要因となります。

そのためJISやISOでは、欠陥の種類ごとに評価基準や許容範囲が厳密に定められています。

溶接欠陥が発生する本質的なメカニズム

溶接欠陥は偶然に起きるものではありません。

材料特性 × 熱履歴 × 作業条件 × 環境要因が複雑に絡み合った結果として必然的に発生します。

- 材料:化学成分、表面状態、板厚、熱伝導率

- 熱:入熱量、冷却速度、予熱・後熱の有無

- 施工:電流・電圧、溶接速度、トーチ角度

- 環境:風、湿度、作業姿勢、作業者の熟練度

この構造を理解せずに「欠陥だけを見る」管理では、根本的な再発防止は不可能です。

代表的な溶接欠陥とそれぞれの原因

割れ(クラック)|最も危険度の高い欠陥

割れは溶接欠陥の中でも最も重大で、構造物の即時破壊につながる可能性があります。

主な原因は水素の侵入、硬化組織の形成、残留応力の3点です。

- 低温割れ:溶接後数時間〜数日で発生

- 高温割れ:凝固過程で発生

- 再熱割れ:PWHT中に発生

特にステンレス鋼や高張力鋼では、材料特性を無視した施工が割れの原因になります。

ブローホール(気孔)|管理不足が顕在化する欠陥

ブローホールは溶接金属中にガスが閉じ込められることで発生します。

原因の大半は表面処理不足とシールドガス管理不良です。

| 原因分類 | 具体的内容 |

|---|---|

| 表面要因 | 油脂、塗膜、水分、指紋の残留 |

| ガス要因 | 風による乱流、流量不足 |

| 条件要因 | 過大電流による溶融池不安定 |

ブローホールは外観検査では見逃されやすく、X線検査で初めて発覚するケースも多いため、

事前の管理が極めて重要です。

溶け込み不良|設計と施工の連携不足が原因

溶け込み不良は、母材と溶接金属が十分に融合していない状態を指します。

原因は電流不足、不適切な開先、過度な溶接速度です。

設計図面で開先指示が曖昧な場合、現場判断に依存し、欠陥が発生しやすくなります。

スラグ巻込み|作業手順の軽視が招く欠陥

スラグ巻込みは、多層溶接時の層間清掃不足やトーチ角度不良が原因です。

被覆アーク溶接やフラックス入りワイヤ溶接で特に発生しやすい欠陥です。

「時間短縮」を優先した工程は、後工程で大きな手戻りを生みます。

溶接欠陥を防ぐための実務的チェックポイント

溶接欠陥対策は、現場任せではなく仕組み化が不可欠です。

・材料入庫時の表面状態チェック ・溶接材料の乾燥・保管ルール ・溶接条件の標準化と記録 ・検査結果のフィードバック

これらを工程に組み込むことで、欠陥は「減らす」ではなく「発生させない」管理が可能になります。

規格から見る溶接欠陥の評価基準

溶接欠陥の許容可否は、用途・規格・安全係数によって異なります。

規格を理解せずに「欠陥ゼロ」を目指すと、過剰品質やコスト増大につながる点にも注意が必要です。