レーザー溶接とアーク溶接はどう違う?特徴と使い分けを徹底比較

溶接は金属加工の基本技術として、建築や自動車、電子機器、造船など幅広い分野で欠かせません。しかし、「レーザー溶接とアーク溶接の違いがよく分からない」「どの方法を選べば効率的で品質も高いのか迷う」と感じる方も多いでしょう。本記事では、両者の基本原理から特徴、メリット・デメリット、適用範囲まで徹底的に解説します。用途や材質、作業環境に応じた正しい溶接方法の選び方を理解することで、作業効率の向上とトラブル防止につなげられます。

1. レーザー溶接とアーク溶接の基本原理と仕組みの違い

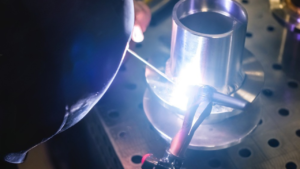

1-1. レーザー溶接の基本原理と動作メカニズム

レーザー溶接は、高出力レーザー光を金属表面に集中照射し、局所的に母材を溶融させることで接合する方法です。光のエネルギーを活用するため、熱影響部が非常に狭く、金属の変形や歪みを最小限に抑えられる点が大きな特徴です。

- 微細部品や薄板製品でも精密に溶接可能

- 自動化やロボットとの組み合わせで高速・均一な品質を維持

- 溶接跡が小さく、後加工や研磨の手間を削減

例えば自動車のボディパネルや電子機器の筐体、医療機器の精密部品など、品質と精度が求められる現場で広く採用されています。

1-2. アーク溶接の基本原理と動作メカニズム

アーク溶接は、電極と母材の間に発生する電気アークの熱で金属を溶融させ、接合する方法です。手作業から自動化まで幅広く対応できる汎用性が特徴です。

- 厚板や構造材にも適用可能

- 熱影響部が広く、融着は確実だが歪みや反りが発生しやすい

- 導入コストが比較的低く、多くの工場で標準的に使用されている

代表的な手法にはMIG溶接やTIG溶接があり、現場条件や材質に応じて使い分けが可能です。

1-3. 両者の根本的な違いを図解で比較

レーザー溶接とアーク溶接の主な違いは以下の通りです。

| 項目 | レーザー溶接 | アーク溶接 |

|---|---|---|

| 熱影響範囲 | 狭い | 広い |

| 精度 | 高精度・微細溶接可能 | 中程度 |

| 板厚対応 | 薄板~中厚板 | 薄板~厚板 |

| 作業速度 | 高速(自動化向き) | 中速~低速(手動向き) |

| 導入コスト | 高 | 低~中 |

| 変形・歪み | 少ない | 多い |

2. レーザー溶接の特徴とメリット・デメリット

2-1. 精度・品質面での特徴

レーザー溶接は、熱影響部が狭く接合部の変形や割れが少ないため、高精度が求められる部品に適しています。微細溶接や複雑形状への適応も可能で、仕上げ工程の軽減につながります。

活用例

- 自動車の薄板パネル接合

- 電子機器の筐体・基板部品

- 医療機器や精密機械部品

2-2. コスト・効率面での特徴

装置の初期費用は高額ですが、自動化と組み合わせることで大量生産における効率が非常に高く、材料の無駄や後加工の手間も削減できます。長期的にはコストパフォーマンスが優れています。

2-3. 制約と注意点

- 板厚の上限がある

- アルミや銅など反射率の高い材料は出力調整が必要

- 操作には熟練技術者が必要で、安全対策(レーザー光の目や皮膚への影響)が必須

3. アーク溶接の特徴とメリット・デメリット

3-1. 汎用性・作業性での特徴

アーク溶接は手作業でも施工可能で、厚板から薄板まで幅広く対応できます。現場や工場での柔軟性が高く、突発的な作業や修理にも適しています。

3-2. コスト・設備面での特徴

設備投資が比較的低く、電源や消耗品があればすぐに作業可能です。小規模生産や修理作業でも十分に効率的です。

3-3. 制約と注意点

- 熱影響範囲が広く、変形や反りが発生しやすい

- スパッタが飛び、後加工や仕上げ作業が必要

- 精密部品や薄板には不向きで、用途に応じた選択が重要

4. レーザー溶接とアーク溶接の性能比較一覧表

4-1. 溶接品質・精度・速度の詳細比較

レーザー溶接は熱影響部が狭く、変形や歪みを最小限に抑えられるため、精密部品や薄板製品の接合に最適です。対してアーク溶接は厚板や構造材に向き、融着は確実ですが微細精度は劣ります。作業速度も、自動化ラインではレーザー溶接が高速かつ均一、手作業主体のアーク溶接はやや低速です。

| 項目 | レーザー溶接 | アーク溶接 |

|---|---|---|

| 精度 | 高精度・微細溶接可 | 中精度・厚板向き |

| 熱影響部 | 狭い | 広い |

| 変形・歪み | 少ない | 発生しやすい |

| 作業速度 | 高速(自動化向き) | 中速~低速(手作業向き) |

| 適用板厚 | 薄板~中厚板 | 薄板~厚板 |

4-2. 設備投資・ランニングコストの比較

設備投資はレーザー溶接が高額ですが、自動化や後加工削減による生産効率の向上で長期的にはコストメリットがあります。一方アーク溶接は初期導入が低コストで、消耗品やメンテナンスも容易。小規模生産や修理作業ではコスト効率が高く、初期費用を抑えたい場合に最適です。

4-3. 作業環境・安全性・技術習得難易度の比較

レーザー溶接は高出力レーザー光を使用するため、遮光や防護具の装着など安全対策が必須です。操作精度も要求され、技術習得には時間がかかります。アーク溶接はスパッタや紫外線の注意が必要ですが、防護具を揃えれば作業環境は比較的整いやすく、初心者でも習得しやすい利点があります。

5. 用途・材料・規模別の使い分け判断基準

5-1. 材料の種類・厚みによる最適な選択方法

材料や板厚に応じて溶接方法を選ぶことが重要です。

- 薄板・精密部品:レーザー溶接が適する。変形を抑え美しい仕上がりが可能

- 厚板・構造材:アーク溶接が適する。熱影響が広くても接合強度を確保

- 反射性の高い材料(アルミ・銅):レーザー溶接では出力調整や前処理が必要

5-2. 生産規模・品質要求レベルによる使い分け

- 大量生産・自動化ライン:レーザー溶接で高速・高精度を維持

- 小規模生産・修理作業:アーク溶接で柔軟に対応

- 高精度要求・微細部品:レーザー溶接を選ぶことで後加工を減らせる

5-3. 作業環境・予算制約を考慮した選択指針

作業環境や予算も判断材料です。レーザー溶接は初期投資が高く、安全設備も必要ですが効率と精度は優秀です。アーク溶接は低コストで導入可能ですが、手作業中心では熟練度が品質に直結します。目的と予算、作業環境のバランスを見極めて選ぶことが成功の鍵です。

6. 業界・分野別のレーザー溶接とアーク溶接採用事例

6-1. 自動車・電子機器業界での使い分け実例

- 自動車:ボディや薄板部品はレーザー溶接、フレームや構造部品はアーク溶接

- 電子機器:筐体や精密金属部品はレーザー溶接を多用し、後加工の削減に貢献

6-2. 建設・造船業界での使い分け実例

- 建設・造船:厚板や大型構造材はアーク溶接が中心

- 精密部品や装飾部:レーザー溶接で精度と仕上がりを確保

用途に応じて両者を使い分けることで、作業効率と品質の最適化が可能です。