レーザー溶接は本当に最適か?メリット・デメリットから導く失敗しない技術選定ガイド

レーザー溶接とは何か|原理と他工法との本質的な違い

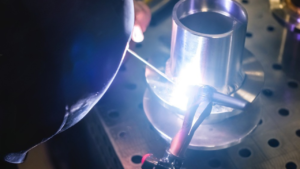

レーザー溶接とは、高エネルギー密度のレーザー光を金属表面に照射し、瞬時に溶融・凝固させて接合する溶接方法です。アーク溶接やTIG溶接のように電極や溶加材を主体とする工法と異なり、エネルギーを極めて狭い領域に集中できる点が最大の特徴です。

レーザー光がもたらす「高エネルギー密度」の意味

レーザー溶接では、数百ミクロンから数ミリ程度のスポット径にエネルギーを集中させます。この結果、母材全体を加熱する必要がなく、溶接部近傍のみが急速に溶融・凝固します。これが後述する低歪みや高精度につながる本質的な理由です。

他の溶接方法との比較視点

例えばTIG溶接は操作性と汎用性に優れますが、熱影響範囲(HAZ)が広くなりやすく、薄板や精密部品では歪み対策が課題になります。一方、レーザー溶接は設備依存度が高いものの、設計通りの形状を維持しやすいという明確な違いがあります。

レーザー溶接の主なメリット|なぜ評価されるのか

レーザー溶接が精密機械、医療機器、電子部品などで採用される理由は明確です。ここでは代表的なメリットを、その背景とともに整理します。

歪みが極めて少ない

最大の利点は溶接歪みの少なさです。局所加熱により、母材全体が熱膨張する前に溶接が完了します。そのため、溶接後の矯正工程を省略できるケースも多く、後工程の工数削減につながります。

高精度・微細溶接が可能

レーザーのスポット径は非常に小さく、薄板や微細部品の溶接に適しています。医療用ステンレス部品や精密筐体では、ビード幅が設計公差に直結するため、この特性が大きな価値を持ちます。

高速加工と自動化への適性

レーザー溶接は加工速度が速く、ロボットや自動化ラインとの親和性が高い工法です。量産部品では、1点あたりの溶接時間短縮がそのままコスト削減に直結します。溶加材を使用しないケースでは、材料管理の簡素化という副次的な効果も得られます。

外観品質が高い

ビードが細く、スパッタがほとんど発生しないため、溶接後の外観が非常に良好です。意匠性が求められる筐体部品では、研磨や仕上げ工程を最小限に抑えられる点が評価されています。

レーザー溶接のデメリット|導入前に必ず理解すべき制約

一方で、レーザー溶接は万能ではありません。導入後に「想定と違った」とならないためにも、デメリットを正確に把握することが重要です。

初期設備コストが高い

レーザー発振器、光学系、安全設備など、初期投資は他工法に比べて高額になりがちです。少量多品種や試作中心の生産では、設備償却の観点から割高になる場合があります。

材料や板厚に制約がある

レーザー溶接は反射率の高い材料や、極端に厚い板材では安定した溶け込みを得にくい場合があります。

開先精度・位置精度への要求が高い

ビード幅が細い分、部品同士の隙間や位置ズレが品質に直結します。治具設計や前工程の加工精度が不十分だと、未溶着や欠陥の原因になります。

メリット・デメリットを整理する比較表

| 観点 | メリット | デメリット |

|---|---|---|

| 熱影響 | 歪みが少ない | 条件設定がシビア |

| 精度 | 微細・高精度溶接が可能 | 開先精度が必須 |

| コスト | 量産時はトータルコスト低減 | 初期設備投資が高い |

| 外観 | ビードが美しい | 再加工が難しい場合あり |

レーザー溶接が適している製品・適していないケース

メリット・デメリットを踏まえると、レーザー溶接は「精度・外観・歪み」が価値になる製品に向いています。一方で、コスト重視や現場対応力が求められる場合には、他工法が適することもあります。

適しているケース

- 精密機械部品、医療機器部品

- 薄板ステンレスの筐体・カバー

- 自動化・量産ライン

慎重な検討が必要なケース

- 厚板構造物や大型製缶

- 現場溶接や補修用途

- 試作頻度が高く条件変更が多い製品

失敗しないための判断ポイント

レーザー溶接を選定する際は、「高性能だから」という理由だけで決めるのは危険です。以下の視点で整理することで、導入後のギャップを防げます。

・製品に求められる精度・外観はどこまでか ・生産数量と設備投資のバランス ・材料特性と板厚条件 ・前後工程(治具・加工精度)との整合性

これらを総合的に判断することで、レーザー溶接のメリットを最大化し、デメリットを許容可能な範囲に抑えることができます。

よくある質問

まとめ|レーザー溶接は「条件が合えば最強の選択肢」

レーザー溶接は、高精度・低歪み・高外観品質という明確な強みを持つ一方で、コストや条件面の制約も抱えています。本記事で整理したメリット・デメリットを踏まえ、自社製品や用途に本当に適しているかを見極めることが重要です。正しく選定できれば、品質・生産性の両面で大きな武器となる溶接技術と言えるでしょう。