酸化被膜とは?種類・形成メカニズムと安全な除去方法の完全ガイド

酸化被膜とは?種類・形成メカニズムと安全な除去方法の完全ガイド

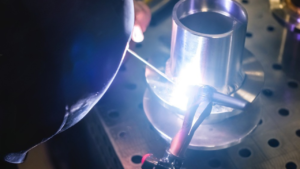

金属加工や溶接の現場で頻繁に問題となる酸化被膜。表面に生成される酸化膜は、外観の変色、接合不良、耐食性低下の原因となることがあります。本記事では酸化被膜の基礎知識から、形成の仕組み、材質別の影響、そして安全かつ効率的な除去方法まで、実務で役立つ情報を徹底解説します。

酸化被膜とは?基礎知識と種類

酸化被膜は金属表面が酸素と反応して形成される薄い膜で、金属の種類によって性質が異なります。主な種類は以下の通りです:

- ステンレス:酸化クロム膜。非常に薄くても耐食性や接合品質に影響。

- 鉄鋼:酸化鉄膜。溶接割れや黒化の原因になりやすい。

- アルミ:酸化アルミ膜。形成速度が速く、加工中に急速に膜厚が増加。

膜の厚さや均一性によって溶接や加工の結果が変化します。膜が厚すぎると濡れ性が低下して接合不良の原因に、薄すぎると耐食性が低下します。

酸化被膜の形成メカニズム

酸化被膜は金属が空気中の酸素や加工時の熱にさらされることで形成されます。特にレーザー溶接や高温加工作業では局所的に高温状態が生じ、数秒単位で酸化膜が生成されます。形成速度は材質、表面状態、温度条件、酸素濃度に依存します。たとえばステンレスでは酸化クロム膜が自然に形成され、厚さは数nm〜数十nm程度ですが、均一性が悪いと溶接品質に影響します。酸化被膜形成の詳細は日本溶接協会でも紹介されています。

酸化被膜がもたらす影響

酸化被膜は保護効果を持つ一方、加工や溶接では以下のようなリスクを伴います:

- 溶接部の濡れ性低下による接合不良

- 外観の黒化や色むらの発生

- 耐食性の局所的低下

- スパッタや火花の増加による作業環境の悪化

これらのリスクを低減するため、酸化膜の形成状況を把握し、適切に管理することが必要です。

酸化被膜の除去方法

酸化被膜を効果的に除去するには、前処理・加工中管理・後処理の3段階で対策を行うのが一般的です。

前処理

- 表面研磨やブラスト処理による物理的除去

- 脱脂や化学洗浄(硝酸系・アルカリ系洗浄液使用)による化学的除去

- 洗浄後の乾燥や保護ガス環境での保持

加工中の管理

- 高流量保護ガス(アルゴン、窒素)による酸化抑制

- ノズル形状やレーザー条件の最適化

- 加工速度やパルス制御で局所温度を最小化

後処理

- バフ研磨による微細膜の除去

- 化学処理による酸化膜の溶解除去

- 耐食性向上のためのコーティングやパッシベーション処理

材質別の注意点と対策

ステンレスは薄い酸化クロム膜でも接合品質や耐食性に影響します。アルミや銅は酸化が非常に速いため、加工速度や保護ガスの管理が特に重要です。材質別の最適化手順に関して解説で詳しく紹介しています。

安全性と作業効率の向上

酸化被膜対策は作業者の安全性向上にも直結します。適切な保護ガス使用で有害ガス発生を抑制し、スパッタや火花の発生も減らせます。膜管理によって加工の安定性が向上し、ライン停止や不良品発生のリスクを低減できます。

よくある質問

まとめ

酸化被膜とは金属表面に自然に形成される酸化膜で、加工・溶接の品質や耐食性に大きな影響を与えます。前処理、加工中管理、後処理を組み合わせることで、安全かつ高品質に除去が可能です。材質や工程に応じた対策を理解し、実務に活かすことが成功の鍵です。