ステンレスの溶接で耐食性を守るための完全ガイド

ステンレスの溶接で耐食性を守るための完全ガイド

ステンレス鋼は耐食性に優れ、多くの製造現場で使用されますが、溶接工程で酸化や析出物が生じると耐食性が低下します。特に熱影響部(HAZ)や溶接ビード部分は腐食リスクが高く、適切な溶接法・前処理・後処理の選択が不可欠です。本記事では、ステンレス溶接で耐食性を維持するための技術や注意点を材質別に徹底解説します。

目次

ステンレス溶接の基本と耐食性の関係

ステンレス鋼はクロムにより表面に酸化被膜を形成し、腐食を防ぎます。しかし、溶接熱で被膜が破壊され、鉄の露出部分で局所腐食が起こる場合があります。特に塩水や化学薬品が存在する環境では、適切な溶接管理が必要です。溶接基礎と耐食性の関係は日本溶接協会で確認できます。

耐食性を維持する溶接技術

耐食性を守るには、以下のポイントが重要です。

- 溶接材料(フィラー材)の適正選定

- 溶接電流・速度の最適化による熱影響の最小化

- シールドガス(アルゴン・窒素等)の管理

- 溶接後の酸洗・パッシベーション処理

溶接条件の詳細と材質別の最適化方法に関して解説で詳しく紹介しています。

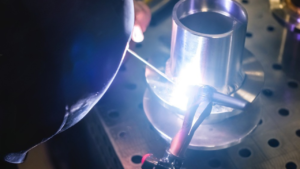

TIG溶接とMAG溶接の耐食性比較

TIG溶接は熱入力が低く、薄板・精密部品向けで酸化被膜を保ちやすいのが特徴です。MAG溶接は厚板・量産向けで操作性に優れる一方、熱影響部の耐食性低下に注意が必要です。

溶接前後の処理で耐食性を強化

前処理では表面の油分、酸化膜、汚染物質を除去することで耐食性を向上させます。溶接後は酸洗いやパッシベーション処理を施すことで、溶接部の酸化被膜を再形成し、局所腐食を防ぎます。

材質別の耐食性対策

| 材質 | 特徴 | 耐食性維持のポイント |

|---|---|---|

| オーステナイト系 | 高耐食性、多用途 | 熱影響部の結晶粒粗大化を防ぐ |

| フェライト系 | 耐応力腐食性は中程度 | 溶接後の熱処理で応力を除去 |

| 析出硬化系 | 高強度だが腐食割れリスクあり | 低熱入力で溶接、後処理必須 |

施工・設計上の注意点

- 溶接部の水分や汚染物付着を避ける

- 熱影響を最小化する溶接順序と間隔

- 腐食進行を抑える滑らかな接合形状設計

施工管理と設計の最適化に関して解説で詳しく紹介しています。

よくある質問

ステンレス溶接では熱影響部や溶接ビードで酸化被膜が破壊され、鉄が露出することで局所腐食が起こります。耐食性維持には適切な溶接法と後処理が重要です。

TIG溶接は熱入力が低く薄板・精密部品向けで酸化被膜を保ちやすいのが特徴です。一方、MAG溶接は厚板や量産部品向けで操作性に優れるものの、熱影響部の耐食性低下に注意が必要です。

溶接前は表面の油分や汚染物を除去し、溶接後は酸洗・パッシベーション処理で酸化被膜を再形成します。これにより局所腐食を防ぎ耐食性を維持できます。

まとめ

ステンレス溶接で耐食性を確保するには、適切な溶接法、材料選定、前処理・後処理、施工管理が重要です。これらを組み合わせることで腐食を抑え、高品質な製品を長期的に維持できます。