溶接の気密性とは何か|漏れない接合を実現するための設計・施工・検査の本質

溶接における気密性の定義と重要性

気密性とは単に「穴が空いていない」状態ではありません。溶接部内部に連続した欠陥が存在しないこと、使用環境下で長期的に漏れが発生しないことまで含めて評価されます。特に流体圧力や温度変化が加わる条件では、初期は問題がなくても、疲労や腐食によって漏れが顕在化するケースがあります。

気密性が要求される代表的な用途

- 配管・継手・バルブ周辺部

- 圧力容器・タンク・熱交換器

- 真空チャンバー・半導体装置

- 医療・食品関連設備

これらの用途では、溶接部が構造強度と気密性を同時に満たすことが前提条件となります。

溶接の気密性が失われる主な原因

溶接 気密性の低下は、単一要因ではなく複数の欠陥が連鎖的に影響して発生します。代表的な原因を理解することが、再発防止の第一歩です。

ブローホール(気孔)による漏れ

ブローホールは溶接金属中にガスが閉じ込められることで発生し、内部で連結すると漏れ経路になります。表面上は健全に見えても、圧力試験で初めて漏れが確認されるケースが多く、気密溶接では最も警戒すべき欠陥です。ブローホールの発生要因や対策は、溶接欠陥に関して解説で詳しく解説しています。

溶け込み不良と未融合

母材と溶接金属が十分に一体化していない場合、微細な隙間が残り、そこから漏れが発生します。電流不足、不適切な開先形状、過度な溶接速度が主な原因です。設計段階での開先指示不足が、現場での気密不良につながることも少なくありません。

割れ(クラック)による気密性低下

割れは発生時点で致命的な漏れを生むだけでなく、使用中に進展することで後発的な漏れを引き起こします。特に水素割れや再熱割れは、完成後に顕在化するため注意が必要です。

気密性を確保するための溶接方法の選定

溶接方法の選定は、気密性の成否を大きく左右します。

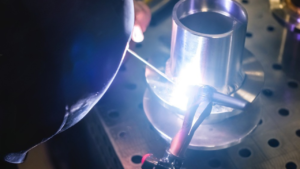

TIG溶接が気密溶接に適している理由

TIG溶接はアークが安定しており、溶融池の制御性が高いため、ブローホールや未融合が発生しにくい特徴があります。薄板や高品質用途で多用される理由はここにあります。溶接方法ごとの特性は、溶接方法の違いに関して解説で詳しく解説しています。

MIG・MAG溶接を用いる場合の注意点

生産性に優れる一方で、ガス管理や条件設定を誤ると気密性が低下しやすいため、溶接条件の標準化と記録管理が不可欠です。

設計段階で気密性を左右するポイント

溶接 気密性は施工技術だけでなく、設計段階でほぼ決まると言っても過言ではありません。

開先形状と板厚の考え方

過不足のない開先設計は、完全溶け込みと欠陥防止の両立に直結します。特に板厚が増すほど、裏波形成や多層盛りの管理が重要になります。

材料選定と表面状態

油脂、水分、酸化皮膜は気孔発生の大きな原因です。材料選定と同時に、前処理工程の設計まで含めて検討する必要があります。

溶接後の気密検査方法

気密性は「作ったつもり」では保証できません。検査による裏付けが必須です。

| 検査方法 | 特徴 |

|---|---|

| 耐圧試験 | 実使用条件に近い状態で漏れを確認 |

| リークテスト | 微細な漏れ検出が可能 |

| ヘリウムリーク試験 | 高気密要求用途で使用 |

検査基準はJISや用途規格に基づいて設定することが重要であり、規格理解なしの検査は意味を持ちません。

気密性を安定させるための工程管理

気密溶接は個人技では成立しません。以下のような工程管理が品質を安定させます。

- 溶接条件の標準化と記録

- 溶接材料の保管・乾燥管理

- 作業環境(風・湿度)の管理

- 検査結果のフィードバック

これらを仕組みとして運用することで、気密性は再現可能な品質になります。

溶接の気密性は総合技術で決まる

溶接 気密性は、溶接技術だけでなく、設計・材料・施工・検査が連動して初めて成立します。漏れが発生した場合は、欠陥だけを見るのではなく、工程全体を俯瞰して原因を特定することが重要です。本記事を参考に、ぜひ自社の溶接品質を「結果対応型」から「予防型」へと進化させてください。