溶接ビードの全知識:美しい仕上がりと高強度を両立させる技術とコツ

溶接ビードの全知識:美しい仕上がりと高強度を両立させる技術とコツ

溶接ビードとは?その種類と製品品質への影響

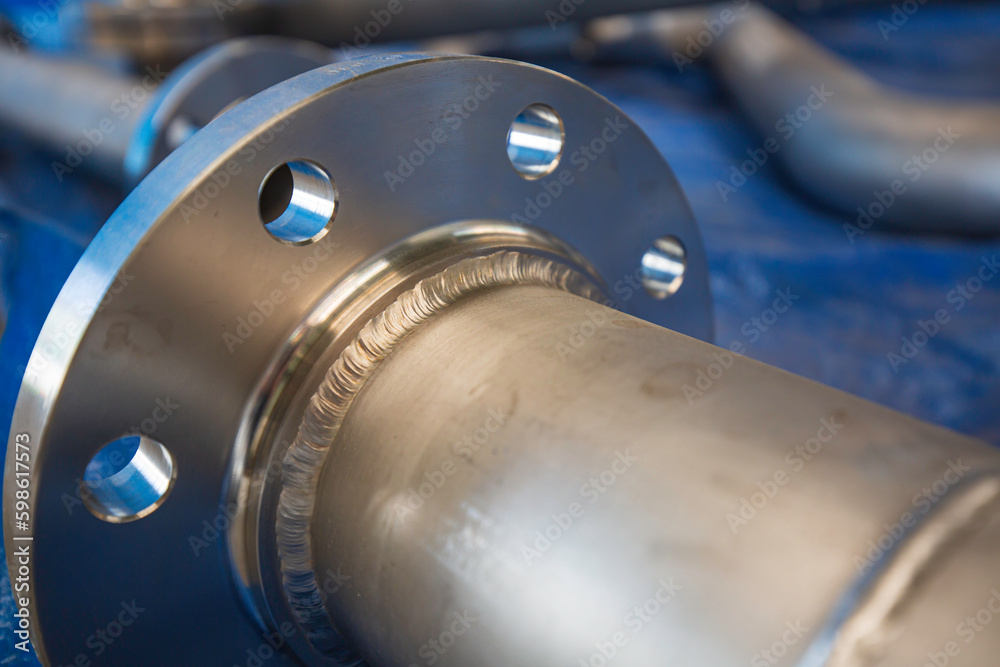

溶接ビードとは、溶接によって母材の間に作られる、溶融して凝固した金属の継ぎ目のことです。この「ビード」という言葉は、英語の「bead(数珠玉)」に由来しており、溶接跡が数珠のように連なって見えることから名付けられました。この溶接ビードの形状、サイズ、そして内部の健全性は、製品の機能と安全性を決定づける最も重要な要素の一つです。美しいビードは、見た目の良さだけでなく、その内部に欠陥がないことの証でもあります。

溶接方法によるビードの形状と特徴

溶接ビードの形状や特徴は、使用する溶接方法によって大きく異なります。それぞれの方法が持つ特性を理解することは、目的の製品に最適な溶接法を選ぶ上で不可欠です。

- TIG溶接(Tungsten Inert Gas): TIG溶接で形成されるビードは、非常に滑らかで美しく、スパッタ(溶接時の飛沫)がほとんど発生しないのが特徴です。これは、非消耗式のタングステン電極と不活性ガスによってアークを安定させ、入熱量(熱を加える量)を細かく制御できるためです。精密な溶接や、外観が重視されるステンレス製品、例えば食品タンクや医療機器などの溶接に最適です。

- MAG溶接(Metal Active Gas): MAG溶接は、炭酸ガスなどの活性ガスを使用し、ワイヤーを連続的に供給しながら溶接を行う方法です。ビードはTIG溶接に比べてやや盛り上がり、スパッタが発生しやすい傾向があります。しかし、溶接速度が速く、厚板の溶接にも適しているため、自動車部品や建築物の骨組みなど、高い生産性が求められる分野で広く利用されます。

- 被覆アーク溶接: 被覆アーク溶接は、アークの周りを溶接棒の被覆材が覆い、溶接部にガスを発生させて酸化を防ぎます。ビードは盛り上がり、外観はあまり美しくありませんが、風の影響を受けにくく、屋外や現場での溶接に強いのが特徴です。ビードの上にスラグ(溶けた被覆材が固まったもの)が残るため、溶接後の除去作業が必要です。

これらの違いを理解することで、なぜある溶接ではビードが美しく仕上がり、別のある溶接ではそうならないのか、その理由が見えてきます。この知識は、単なる技術力だけでなく、溶接の品質管理を行う上での重要なポイントとなります。より詳細な溶接方法ごとの特徴については、ステンレス溶接の主要な種類と選び方の記事で詳しく解説しています。

溶接ビードの形状と健全性:製品強度への影響

溶接ビードの「見た目」は、その内部の「健全性」を推測する上で重要な手がかりとなります。健全なビードは、製品の設計通りの強度と耐久性を発揮するために不可欠です。ここでは、ビードの形状が製品強度にどう影響するか、そしてビードの健全性を判断するためのポイントについて解説します。

理想的なビードの形状とは?

理想的な溶接ビードの形状は、均一な盛り上がり(補強高さ)、滑らかなアークストップ(溶接の終わり)、そして母材との境目(トウ部)が滑らかにつながっていることです。この滑らかな形状は、応力集中(力が一点に集中する現象)を防ぎ、外部から力が加わった際に、応力を均等に分散させる役割を果たします。逆に、盛り上がりが大きすぎたり、トウ部が鋭角になっているビードは、その部分に応力が集中し、疲労破壊や亀裂の起点となるリスクが高まります。

また、ビードの幅と高さのバランスも重要です。一般的に、ビード幅は母材の厚さや開先(かいさき)の幅に合わせて適切に制御する必要があります。この最適な形状を追求することが、単に見た目を良くするだけでなく、製品の信頼性を高める上で非常に重要です。この点について、日本産業標準調査会(JISC)が定めるJIS規格などの公的基準は、理想的なビードの形状や許容される欠陥の範囲について厳格なガイドラインを提供しており、品質管理の強力な味方となります。

ビードの健全性を判断するポイント

ビードの健全性は、見た目だけでなく、その内部まで含めて評価されるべきです。主な判断ポイントは以下の通りです。

- 溶け込み: 母材の底まで溶融しているか。溶け込みが不十分だと、接合強度が確保できません。

- 気孔・ブローホール: 溶接金属内にガスが閉じ込められてできる空洞。ビード表面に小さな穴として現れることもあります。

- スラグ巻き込み: 被覆アーク溶接などで、スラグがビード内に取り込まれてしまうこと。

- アンダーカット: 母材の溶接境界が削り取られたようにへこむこと。応力集中を引き起こし、強度低下の原因となります。

これらの欠陥は、目視検査だけでなく、X線検査や超音波検査などの非破壊検査によって発見されます。特に高い信頼性が求められる製品では、これらの検査が欠かせません。

溶接ビードの代表的な欠陥:原因と対策の完全ガイド

溶接ビードに発生する欠陥は、製品の信頼性を著しく低下させます。これらの欠陥は、単なる不注意からではなく、溶接条件、前処理、使用材料など、複数の要因が絡み合って発生します。ここでは、代表的なビード欠陥とその根本原因、そして具体的な対策を徹底的に解説します。

溶接ビードの外観を損なう主な欠陥

アンダーカット

アンダーカットは、溶接ビードの端で母材が溝のように削り取られた状態です。これは、溶接電流が高すぎる、溶接速度が速すぎる、またはアーク長(電極と母材の距離)が長すぎる場合に発生しやすいです。アンダーカットは応力集中を招き、疲労破壊の起点となるため、特に動的な力が加わる部品では致命的な欠陥となります。

対策としては、溶接電流を適正に調整し、溶接速度を遅くして母材への入熱を十分に行うことが重要です。また、アーク長を適切に保ち、電極の角度を調整することで、溶融プールを安定させることができます。

オーバーラップ

オーバーラップは、溶接金属が母材に十分に溶け込まず、ビードが母材の上に乗り上がった状態です。これは、溶接電流が低すぎる、溶接速度が遅すぎる、あるいは開先(かいさき)部の準備が不十分な場合に起こりやすいです。オーバーラップは強度を全く持たないため、接合不良の最も一般的な原因となります。

対策としては、溶接電流を適切に上げて溶け込みを確保し、適切な溶接速度を維持することが不可欠です。また、事前に開先部の形状を適切に整えることも重要です。

ビード内部の健全性を損なう主な欠陥

ブローホール(気孔)

ブローホールは、溶接金属内にガスが閉じ込められてできる球状の空洞です。原因としては、母材や溶加棒の表面に付着した水分や油分、またはシールドガス(アークを保護するガス)の流れが不安定であることが挙げられます。これらの不純物が溶融プール内でガスを発生させ、凝固時に閉じ込められてしまいます。

対策としては、溶接前の母材の徹底的な清浄化(脱脂、乾燥)が最も重要です。また、シールドガスの流量を適切に保ち、風の影響を受けないようにすることも重要です。ブローホールは見た目では判断が難しいため、特に重要な部位では非破壊検査が必要です。このあたりは、日本鉄鋼連盟のような業界団体の技術基準を参考にすることで、より信頼性の高い溶接プロセスを構築できます。

溶け込み不良

溶け込み不良は、母材が完全に溶け合わず、未溶融部が残ってしまうことです。これは、溶接電流が低すぎる、溶接速度が速すぎる、または開先角度が不適切である場合に発生します。溶け込み不良は、ビードの強度を大幅に低下させるため、非常に危険な欠陥です。

対策としては、適正な溶接電流と速度を設定し、開先部の形状を適切に設計することが不可欠です。また、多層溶接を行う場合は、一層ごとにスラグや酸化物を完全に除去し、次の層を健全に積み重ねていくことが重要です。

美しいビードを追求するための技術とコツ

高品質な溶接ビードは、科学的な知識と経験に裏打ちされた高度な技術の結晶です。ここでは、日々の溶接作業で実践できる、美しいビードを追求するための具体的なポイントとコツを紹介します。

ビードを美しく仕上げるための実践的なコツ

- 適切な溶接条件の設定: 電流、電圧、溶接速度、アーク長など、それぞれの溶接法に合わせた最適な条件を見つけることが成功の鍵です。

- 運棒(うんぼう)テクニックの習得: 溶接棒やトーチを動かすテクニック(運棒)は、ビードの形状と仕上がりを決定づけます。例えば、左右に細かく動かすウィービング運棒は、ビード幅を均一に保ち、見た目を美しくする効果があります。

- 溶加材(溶接棒)の選定: 母材の種類だけでなく、求められる強度や耐食性、そして溶接姿勢(溶接する向き)に応じて、最適な溶加材を選びます。

- 溶接後の後処理: スラグ除去やビードの研磨、そして不動態化処理などは、ビードの最終的な美しさと耐食性を高めるために不可欠です。これらの作業は、製品の「顔」を作る最後の仕上げと言えます。

- 溶接は、単なる材料の接合ではなく、芸術的な要素と科学的な正確さが求められる奥深い技術です。理想の溶接ビードを追求することは、製品の品質向上だけでなく、溶接技術者自身のスキルアップにもつながります。この記事で紹介した知識が、あなたの溶接技術と品質管理の向上に役立つことを願っています。

よくある質問(FAQ)

Q. 溶接ビードの見た目はなぜ重要なのでしょうか?

Q. 溶接ビードに発生する代表的な欠陥とその原因を教えてください。

Q. TIG溶接とMAG溶接のビードにはどのような違いがありますか?