溶接記号におけるスポット溶接の完全ガイド|基礎知識から種類・事例まで徹底解説

溶接図面を読み解く際に必ず登場するのが「溶接記号」です。特に「スポット溶接(点溶接)」は、自動車や家電、建築金物など幅広い製造分野で使われており、図面の理解は欠かせません。しかし、記号の意味や規格、読み方を誤解してしまうと、品質不良や設計ミスにつながるリスクもあります。

この記事では、「溶接 記号 スポット」で検索する人が知りたい基礎知識から記号の種類、規格、実際の導入事例までを体系的にまとめました。現場のエンジニアや設計者、製造業の初心者まで理解できるように、わかりやすく解説していきます。

1. スポット溶接と溶接記号の基本知識・定義

スポット溶接とは?

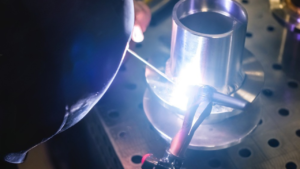

スポット溶接は、2枚以上の金属板を電極で挟み込み、電流を流して発生した抵抗熱で接合する方法です。点状に溶着するため「点溶接」とも呼ばれます。

- 主に板厚0.5〜3mm程度の薄板に用いられる

- 溶接部が小さいため外観がきれい

- 自動化しやすく、大量生産に向いている

溶接記号とは?

溶接記号は、図面上でどのように溶接を行うかを指示する統一記号です。日本ではJIS Z 3021、国際的にはISO 2553が規格として定められています。スポット溶接用にも専用の記号があります。

2. スポット溶接の特徴・メリット・デメリット

スポット溶接には多くの利点がありますが、万能ではなく注意点も存在します。

メリット

- 高速で作業可能(1点あたり0.1〜0.3秒程度で溶接)

- 追加材料不要(溶加材を使わないためコスト削減につながる)

- 外観がきれい(溶接痕が小さく、仕上げが不要な場合も多い)

- 自動化しやすい(ロボット溶接ラインに最適)

デメリット

- 厚板や異材質の溶接には不向き

- 水密性や気密性が必要な部品には不適

- 強度は点ごとの接合に依存するため、設計時に溶接点数を増やす必要がある

👉 例えば、自動車ボディでは1台あたり数千〜1万点以上のスポット溶接が施されます。

3. スポット溶接の記号と種類・分類

スポット溶接は記号で明確に区別されます。JISとISOの規格を中心に見ていきましょう。

3-1. 基本記号

スポット溶接を表す基本記号は 「●」 (黒丸)です。

図面上では基準線の上または下に配置され、位置や条件を示します。

3-2. 補助記号・寸法表記

- 溶接ピッチ(P):隣接する溶接点の間隔(例:P=50 → 50mm間隔)

- 溶接径(d):溶着部分の直径(例:d=6 → 6mm径のナゲット)

- 点数(n):1箇所に複数の点を打つ場合に明記

| 記号例 | 意味 |

|---|---|

| ● d6 | 溶接径6mmのスポット溶接 |

| ● P50 | ピッチ50mmで連続配置 |

| ● ×2 | 同じ位置に2点溶接 |

3-3. 種類による分類

- 単点スポット溶接:1点ずつ接合

- 多点スポット溶接:複数の電極で同時に溶接

- シーム溶接:ローラー電極を使い、連続的に溶接

4. スポット溶接の選び方・使用上の注意点

スポット溶接は便利ですが、設計・加工条件によっては失敗のリスクがあります。

4-1. 材料選定

- 適した材質:軟鋼板、亜鉛メッキ鋼板、ステンレス板

- 不向き:アルミニウム合金(導電性が高すぎるため難しい)

4-2. 設計の注意点

- 溶接点同士の間隔は板厚の10倍以上を確保

- 縁からの距離は板厚の2倍以上

- 溶接径は板厚の4〜6倍を目安に設定

4-3. 加工時の注意

- 電極の摩耗や汚れが接合強度に直結する

- 加圧力・通電時間・電流値の管理が重要

- 試験片によるナゲット径確認が必須

👉 スポット溶接はシンプルに見えて、実際には溶接条件の最適化が品質を左右します。

5. スポット溶接の導入事例・具体例

5-1. 自動車業界

- 車体骨格、ドアパネル、ルーフの接合

- 1台あたり約4,000〜6,000点のスポット溶接

5-2. 家電・電子機器

- 洗濯機や冷蔵庫の外装

- 小型モーター部品の接合

5-3. 建築・金属加工

- 金属家具、建材パネル

- 防火扉やシャッター部材

👉 実際の工場では「ロボットスポット溶接機」がラインに導入され、省人化と品質安定を実現しています。

6. スポット溶接に関するよくある質問(FAQ)

Q1. スポット溶接の強度は十分なのか?

→ 板厚や点数次第で強度は十分に確保できます。自動車や鉄道車両に使われていることからも信頼性は高いといえます。

Q2. スポット溶接とアーク溶接の違いは?

- スポット溶接:板同士を点で接合、薄板向き

- アーク溶接:溶接棒やワイヤで母材を溶かして接合、厚板も可能

Q3. スポット溶接はDIYでも可能?

→ 小型スポット溶接機は市販されていますが、電源や安全管理の知識が必須です。工場レベルの品質を出すのは難しいです。

7. まとめ・次のステップ

スポット溶接は「薄板の大量接合に最適な溶接方法」であり、図面上の記号を正しく理解することが品質確保の第一歩です。

- 基本記号「●」と寸法・ピッチの表記を理解する

- 材料・板厚に合わせた設計条件を守る

- 自動車・家電などで広く実用されている

👉 今後は、JISやISOの規格に基づいた正しい図面の読み方を習得することが、設計者やエンジニアにとって大きな武器になります。