ステンレス溶接を成功させる完全ガイド|溶接の種類から特性、よくあるトラブルと対策まで徹底解説

ステンレス溶接を成功させる完全ガイド|溶接の種類から特性、よくあるトラブルと対策まで徹底解説

食品製造ライン、化学プラント、医療機器、そして建築物の外装。私たちの身の回りのあらゆる場所で、美しさと強靭さを両立する「ステンレス」が活躍しています。この優れた材料を製品として形にするには、溶接という技術が不可欠です。しかし、ステンレスの溶接は、炭素鋼など他の金属にはない特有の難しさがあり、経験豊富な職人でも時に頭を悩ませるものです。溶接後の変形、溶接部の腐食、そして美観の維持。これらの課題を解決するには、ステンレスの特性を深く理解し、適切な溶接方法と対策を講じることが欠かせません。

この記事では、ステンレス溶接の基本から、代表的な溶接方法、材料の選び方、そして品質を左右する重要なポイントまで、初心者の方にも分かりやすく徹底解説します。この記事を読めば、ステンレス溶接の全体像を把握し、美しい溶接部と高い強度を持つ製品を製作するための確かな知識が身につくでしょう。

ステンレス溶接の基本と一般的な溶接方法

ステンレス溶接は、ステンレス鋼の持つ優れた耐食性や強度を維持したまま、複数の部材を接合する技術です。その特性から、溶接時に高温にさらされると、クロムが酸化して耐食性が低下したり、変形やひび割れが発生したりするリスクがあります。そのため、溶接の種類や条件を適切に選択することが非常に重要です。

ステンレス溶接で最も一般的に用いられる溶接方法は、大きく分けて「アーク溶接」と「レーザー溶接」に分類されます。それぞれの方法には、得意な用途や材料、そしてコストに違いがあります。アーク溶接の中でも、不活性ガス(Ar)を用いるTIG溶接やMIG溶接が主流です。特に、TIG溶接は溶接部が美しく、品質が安定しやすいことから、高精度な製品や外観を重視する製品に多用されます。一方、MIG溶接は溶接速度が速く、大量生産に向いているという特徴があります。これらの溶接方法は、溶接時に保護ガスを使用することで、溶接部の酸化を防ぎ、ステンレスの特性を維持します。

TIG溶接(ティグ溶接)

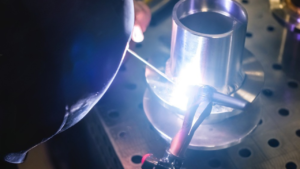

TIG溶接は、タングステン電極と母材との間にアークを発生させ、その熱で溶融部を溶かし、必要に応じて溶加棒を供給して接合する溶接方法です。不活性ガスで溶融部を保護するため、溶接後の外観が美しく、高い品質の溶接が可能になります。特に薄板の溶接や、パイプの突合せ溶接など、高い精度が求められる場面で威力を発揮します。しかし、溶接速度が遅く、熟練の技術が必要になるというデメリットもあります。

MIG溶接(ミグ溶接)

MIG溶接は、ワイヤ電極を自動で供給しながらアークを発生させる溶接方法です。TIG溶接よりも溶接速度が速く、作業効率が高いため、比較的大型の構造物や大量生産品の溶接に適しています。TIG溶接ほどの精密さや美観は得にくいですが、作業者の技量による品質のばらつきが少なく、安定した溶接が可能です。ただし、風の影響を受けやすく、屋外での作業には向かないという特徴があります。ステンレス溶接の現場でよく使用されるTIG溶接とMIG溶接の違いについては、こちらの記事で詳しく解説しています。

ステンレスの種類と溶接特性

ステンレス鋼は、クロムやニッケルなどの合金元素の含有量によって、様々な種類に分類されます。それぞれの種類には、溶接時の挙動や注意点が異なり、適切な溶接方法を選ばなければ、溶接部の性能を損なうことになります。主なステンレス鋼の種類と、その溶接特性を理解することは、トラブルを回避するために不可欠です。

| ステンレスの種類 | 代表的な鋼種 | 主な特性 | 溶接時の注意点 |

|---|---|---|---|

| オーステナイト系 | SUS304, SUS316 | 耐食性・加工性・溶接性に優れる | 熱ひずみ、溶接割れ |

| フェライト系 | SUS430, SUS405 | 安価、熱膨張が少ない | 靭性低下、粒界腐食 |

| マルテンサイト系 | SUS410, SUS420 | 高硬度、熱処理で硬化 | 溶接割れ |

| 二相系 | SUS329J4L | 耐食性と強度に優れる | 相バランスの維持 |

オーステナイト系ステンレス鋼の溶接

SUS304やSUS316に代表されるオーステナイト系ステンレスは、溶接性に優れているため、最も広く溶接される種類です。しかし、熱膨張率が高いため、溶接時の熱によって大きなひずみや変形が発生しやすいという特徴があります。また、溶接部が急速に冷却されると、一部がマルテンサイトに変態し、ひび割れの原因になることがあります。これを防ぐためには、溶接速度の調整や、予熱・後熱といった熱管理が重要です。さらに、溶接時のクロム炭化物の析出による「粒界腐食」も注意が必要です。これにより、耐食性が低下し、溶接部から腐食が進行する可能性があります。これについては、日本鉄鋼連盟が公開している溶接技術情報が非常に参考になります。ステンレス鋼の特性や溶接に関するより詳細な情報は、日本鉄鋼連盟の情報を参照することで、その素材の奥深さを知ることができます。

フェライト系ステンレス鋼の溶接

SUS430などに代表されるフェライト系ステンレスは、熱膨張率が低く、熱ひずみが少ないというメリットがあります。しかし、溶接部の靭性が低下しやすいというデメリットがあり、特に厚板の溶接では注意が必要です。また、高温に長時間さらされると粒界が粗大化し、靭性が著しく低下します。この現象は475℃脆化と呼ばれ、熱処理で回復させるのが難しいのが特徴です。そのため、フェライト系ステンレスの溶接では、入熱を最小限に抑えることが重要になります。

ステンレス溶接のよくあるトラブルと解決策

ステンレス溶接には、特有のトラブルがつきものです。これらのトラブルを未然に防ぎ、もし発生した場合でも適切に対処するための知識は、溶接品質を確保する上で欠かせません。ここでは、代表的なトラブルとその解決策について解説します。

溶接割れとひずみ

ステンレスは、溶接時に急激な温度変化を受けると、溶接部やその周辺にひび割れ(溶接割れ)が発生することがあります。特にオーステナイト系ステンレスで起こりやすい現象です。また、熱膨張によって部材が変形し、ひずみが生じることもあります。これを防ぐためには、溶接速度を速めたり、多層溶接を避けたり、拘束力を小さくするような溶接順序を工夫したりといった対策が有効です。また、母材の材質を深く理解することも重要です。

溶接部の変色(スケール)

ステンレス溶接で最も目につきやすいトラブルの一つが、溶接部の変色(スケール)です。これは、溶接時の熱によって溶接部やその周辺が酸化し、クロムが表面から失われることで発生します。このスケールは、耐食性を著しく低下させるため、外観だけでなく、性能面からも問題となります。これを防ぐためには、溶接時の入熱を最小限に抑えること、そしてシールドガスを適切に流すことが重要です。万が一発生した場合は、酸洗いやグラインダーによる研磨などで除去する必要があります。

溶接部の腐食

溶接部の腐食は、溶接時の熱によってクロム炭化物が粒界に析出し、クロムが欠乏することで発生します。これにより、ステンレス本来の優れた耐食性が失われ、腐食が進行します。これを防ぐためには、低炭素のステンレス鋼(Lシリーズ、例: SUS304L)を使用したり、溶接後の熱処理を行ったりといった対策が有効です。また、使用する溶加棒の選定も重要です。

高品質なステンレス溶接を実現するポイント

ステンレス溶接を成功させるためには、技術的な知識だけでなく、事前の準備や品質管理も重要です。以下のポイントを押さえることで、安定した品質の溶接を実現できます。

- **母材の選定:** 用途や環境に応じた適切なステンレス鋼種を選定することが最も重要です。耐食性、強度、コストなどを総合的に考慮します。

- **溶接方法の選定:** 溶接の目的(強度、美観、コストなど)に合わせて、TIG溶接、MIG溶接、あるいは他の溶接方法を選択します。

- **熟練した技術:** 特にTIG溶接のような高精度な溶接には、熟練した技術と経験が不可欠です。

- **品質管理:** 溶接後の検査(外観検査、非破壊検査など)を徹底することで、溶接不良を早期に発見し、手直しを行います。

ステンレス溶接は、単なる接合作業ではなく、材料の特性を最大限に引き出し、製品の性能を保証するための重要な工程です。特に、溶接部の強度と耐食性は、製品の信頼性を大きく左右します。これに関する詳細な情報は、日本産業標準調査会(JISC)が公開するJIS規格にも定められており、品質管理の基準として非常に重要です。加工材料の規格について、詳しくは日本産業標準調査会(JISC)のサイトでご覧ください。

また、ステンレスの溶接に加えて、切削加工や研磨といった他の加工法を組み合わせることで、より複雑で高品質な製品を製作できます。

まとめ:ステンレス溶接の成功は知識と経験の融合から

ステンレス溶接は、材料の特性を深く理解し、適切な溶接方法と対策を講じることで、高い品質を実現できる技術です。この記事で解説した溶接方法の選択、材料特性の理解、そしてトラブル対策の知識は、あなたのものづくりを成功に導くための羅針盤となるでしょう。美しく、強く、そして錆びない製品を作り出すために、ステンレス溶接の知識と経験を積み重ねていきましょう。

よくある質問

Q. ステンレス溶接で最も一般的な方法は何ですか?

Q. ステンレス溶接で特に注意すべきトラブルは何ですか?