【徹底解説】sus303とsus304の違いとは?選び方ガイド

金属材料の選択に悩むことはありませんか?特に、耐食性や強度が求められる場面では、どの素材が最適かを考えることが重要です。そんな中で、特定のステンレス鋼の種類が選択肢として浮かび上がります。

この記事では、異なる特性を持つ2つの材料について詳しく解説します。「どちらを選ぶべきか?」と迷っている方に向けて、それぞれの利点や欠点をわかりやすく紹介し、選び方のポイントをお伝えします。

これらの素材は、私たちの日常生活から産業界まで幅広く使用されています。適切な選択をすることで、耐久性やコストパフォーマンスが大きく変わるため、ぜひ最後までご覧ください。

SUS303とSUS304の基本的な違いを理解する

SUS303とSUS304の違いを理解するためには、まずその製品特性を知ることが重要です。要点は、SUS303は切削性に優れる一方で、SUS304は耐食性が高く、多用途に使用されることです。理由として、SUS303はリンと硫黄を含んでおり、これにより切削性が向上します。具体例としては、自動車部品や機械のシャフトに使われることが多いです。一方、SUS304は一般的なステンレス鋼で、キッチン用品や建材に幅広く使われています。従って、使う環境に応じた選び方が必要です。

SUS303とSUS304の化学成分の比較

SUS303とSUS304の化学成分の違いは、それぞれの用途に直結します。要点として、SUS303にはリン(P)と硫黄(S)が多く含まれており、切削性を向上させます。理由として、これらの元素が加工時の摩擦を軽減し、切削効率を高めます。具体例としては、SUS303のリンが0.20%以下、硫黄が0.15%以下であり、SUS304のそれらがそれぞれ0.045%以下、0.030%以下である点が挙げられます。これらの違いにより、SUS303は機械加工品に適しており、SUS304は耐食性が求められる用途に適しています。

物理的特性の違いを詳しく解説

物理的特性の違いを理解するために、SUS303とSUS304では、切削性や耐食性が異なります。要点として、SUS303はより加工しやすい一方で、SUS304は耐食性が高く、幅広い環境で使用可能です。理由として、SUS303には加工を容易にするための元素が含まれているため、機械加工に適しています。具体例として、SUS303は自動車産業や精密部品製造で使用され、SUS304は食品産業や建築資材に使用されることが多いです。このように、物理的特性の違いは、利用する環境や目的で選ぶ指針となります。

用途別に見るSUS303とSUS304の使い分け方

SUS303とSUS304は、共にステンレス鋼であるが、その特性と用途によって使い分けることが重要です。要点として、切削性や耐食性、そして溶接性の違いを挙げることができます。理由として、SUS303はリンと硫黄を多く含むため、切削性に優れ、加工しやすい特徴がありますが、耐食性や溶接性は劣ります。このため、ネジや軸などの部品製造に向いています。対照的に、SUS304は広く一般的に用いられるステンレスであるため、耐食性が高く、溶接が必要な構造物に適しています。具体例として、SUS303は自動旋盤による大量生産の機械部品に向いており、SUS304は水に触れる環境や、溶接が必要なシンクやキッチン用品に使用されます。要点として、これらの特性を考慮し、必要な場面で最適なステンレスを選定することで、性能を最大限に活かすことができます。

それぞれのステンレス鋼が適している場面

ステンレス鋼は、その特性に応じて適した場面で使い分けることが重要です。SUS303は、複雑な形状の部品や、精密度が求められる部品の製造に適しており、切削や旋盤加工などの工程での加工性が高いとされています。たとえば、ボルトやナットといった要素に多く使用されます。一方、SUS304は、耐食性が高く、一般家庭で使用される水道管やキッチン用品のように腐食環境に強い製品に適しています。具体例としては、食器類や医療機器に用いられることが多いです。要点として、用途や使用環境に応じた材料選定を行うことで、製品の信頼性と寿命を向上させることができます。

材料選択に役立つ具体例

材料選択は最終製品の品質に直結します。例えば、自動車製造において、エンジン部品に適した金属を選ぶことで、高温・高圧に耐え得る信頼性の高いエンジンが製造可能となります。SUS303は、その加工性の高さから、主に自動旋盤による大量生産部品に使用される一方、SUS304は、耐食性が求められるキッチン用品や医療機器に適しています。具体的なアドバイスとしては、加工性が重視される場合はSUS303を、腐食環境での使用が想定される場合はSUS304を選ぶべきです。要点として、適切な材料を選択することは、製品の性能を最大化し、コストを最小化する上で不可欠なステップです。

SUS304からSUS303への変更時の注意点

SUS304材からSUS303材に変更することは、加工性を向上させる目的で選ぶことが多いですが、注意が必要です。SUS303は硫黄やリンを多く含むため、被削性や耐摩耗性に優れています。しかし、この成分により溶接性や耐食性が劣るため、部品の使用環境に応じた選定が必要です。加工コストの削減が可能ですが、長期的な耐久性や製品の信頼性が求められる場合、追加のテストや評価が欠かせません。

変更による影響とリスクの評価

SUS304からSUS303に変更する際の最大のリスクは、耐食性の低下です。SUS303は被削性を高めていますが、硫黄の添加により耐食性が低下し、特に湿気の多い環境では錆びる可能性が増します。対策として、使用環境を詳しく評価し、耐食性が問題とならない条件での使用を推奨されます。加工性の向上によりコスト効率は上がるものの、環境条件に合わない場合は、全体としてのリスクが増す可能性があるため、事前のリスク評価が重要です。

変更時に考慮すべきポイント

材料変更時は、加工性やコストだけでなく、求められる機能性を総合的に考慮することが重要です。例えば、SUS303は加工時間の短縮や工具寿命の向上が見込まれますが、溶接を必要とする場合には不向きです。使用する用途に応じて、必要な耐食性や溶接性などを満たすかを確認することで、適切な材料選定を行うことが求められます。特に長期間使用する設備や食品加工用具には、SUS304の方が適しているケースが多いです。

SUS303とSUS304の加工方法の違いと製造プロセスへの影響

SUS303とSUS304は、ステンレス鋼の代表的な材料で、それぞれ特性が異なります。要点として、SUS303は切削性に優れ、SUS304は耐食性に優れています。理由として、SUS303には硫黄とリンが添加されており、これにより加工性が向上しますが、その代わりに耐食性が若干劣ります。具体例を挙げると、SUS303は機械部品や精密パーツに適しており、SUS304は食品機器や建築材料に多く使用されます。したがって、これらの素材の違いを理解することは、適切な材料選定のために重要です。

加工性の違いが製造に与える影響とは

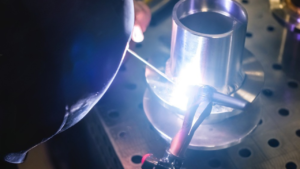

加工性の違いは製造プロセスに大きな影響を与えます。まず、SUS303は切削性が高いため、精度が要求される部品の製造に適しています。理由として、加工硬化が少なく、切削時の工具負担が軽いため、結果として製造コストを抑えることができます。具体例として、複雑な形状のネジやシャフトなどの生産に利用されることが多いです。一方、SUS304は加工硬化しやすいため、加工に時間がかかることがあります。ただし、その耐食性の高さから、腐食環境にさらされる製品に適しています。

効率的な製造プロセスのための加工方法選択

効率的な製造プロセスを実現するためには、材料の選択が重要です。最適な加工方法を選ぶことで、製品の品質を高め、コスト削減や生産効率の向上を実現できます。たとえば、切削加工では、SUS303を用いると加工速度が速く、工具の削減が可能です。一方、SUS304の場合は、耐食性を維持するため、溶接や冷間圧延などの加工技術を適用することが一般的です。これにより、長期的に優れた品質を維持しつつ、生産コストを削減することができるのです。

まとめ

ステンレス鋼の中でも、特にsus303とsus304は非常に人気があり、それぞれ異なる特性を持っています。sus303は加工性に優れ、機械加工に適しているため、複雑な形状の部品製作に向いています。一方、sus304は耐食性が高く、食品や薬品の加工に使われることが多いです。選択する際は、使用目的や求める特性を考慮することが重要です。

両者の違いを理解することで、適切な材料選びが可能になります。また、プロジェクトや用途によっては、さらなる特性やコストを考慮し、最適な選択をすることが求められます。具体的な要件に応じて、どちらが有利かを見極めることが成功の鍵となります。